ವಾರ್ಪೇಜ್ ವಿರೂಪತೆಯು ಇಂಜೆಕ್ಷನ್ ಮೊಲ್ಡ್ ಮಾಡಿದ ಉತ್ಪನ್ನ ಮತ್ತು ವಾರ್ಪೇಜ್ನ ಆಕಾರದ ಅಸ್ಪಷ್ಟತೆಯನ್ನು ಸೂಚಿಸುತ್ತದೆ, ಭಾಗದ ಆಕಾರ ನಿಖರತೆಯ ಅವಶ್ಯಕತೆಗಳಿಂದ ವಿಚಲನಗೊಳ್ಳುತ್ತದೆ, ಇದು ಇಂಜೆಕ್ಷನ್ ಅಚ್ಚು ವಿನ್ಯಾಸ ಮತ್ತು ಉತ್ಪಾದನೆಯಲ್ಲಿ ಪರಿಹರಿಸಲು ದೋಷಗಳಲ್ಲಿ ಒಂದಾಗಿದೆ.

ಸಮಸ್ಯೆಗಳಿಗೆ ಕಾರಣವೇನು ಮತ್ತು ಹೇಗೆ ಸುಧಾರಿಸುವುದುಇದು?

ಅಚ್ಚಿನ ರಚನೆ, ಪ್ಲಾಸ್ಟಿಕ್ ವಸ್ತುಗಳ ಥರ್ಮೋಫಿಸಿಕಲ್ ಗುಣಲಕ್ಷಣಗಳು ಮತ್ತು ಮೋಲ್ಡಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯ ಪರಿಸ್ಥಿತಿಗಳು ಮತ್ತು ನಿಯತಾಂಕಗಳು ಉತ್ಪನ್ನದ ವಾರ್ಪೇಜ್ ಮತ್ತು ವಿರೂಪತೆಯ ಮೇಲೆ ವಿಭಿನ್ನ ಮಟ್ಟದ ಪ್ರಭಾವವನ್ನು ಹೊಂದಿವೆ.

1. ಅಚ್ಚು ದೋಷಗಳು

ಅಚ್ಚಿನ ವಿನ್ಯಾಸವು ಭಾಗದ ವಾರ್ಪೇಜ್ ಪ್ರವೃತ್ತಿಯನ್ನು ನಿರ್ಧರಿಸುತ್ತದೆ ಮತ್ತು ಮೋಲ್ಡಿಂಗ್ ಪರಿಸ್ಥಿತಿಗಳನ್ನು ಬದಲಾಯಿಸುವ ಮೂಲಕ ಈ ಪ್ರವೃತ್ತಿಯನ್ನು ನಿಗ್ರಹಿಸುವುದು ತುಂಬಾ ಕಷ್ಟ, ಆದ್ದರಿಂದ ಅಂತಿಮ ಪರಿಹಾರವು ಅಚ್ಚು ವಿನ್ಯಾಸ ಮತ್ತು ಸುಧಾರಣೆಯಿಂದ ಪ್ರಾರಂಭವಾಗಬೇಕು.

(1) ಭಾಗದ ದಪ್ಪ ಮತ್ತು ಗುಣಮಟ್ಟವು ಹೆಚ್ಚು ಏಕರೂಪವಾಗಿರುವಂತೆ ಅಚ್ಚನ್ನು ಸುಧಾರಿಸುವುದು.

(2) ಎಲ್ಲಾ ಭಾಗಗಳಲ್ಲಿ ಅಚ್ಚು ಕುಹರದ ತಾಪಮಾನವನ್ನು ಏಕರೂಪವಾಗಿಸಲು ತಂಪಾಗಿಸುವ ವ್ಯವಸ್ಥೆಯ ವಿನ್ಯಾಸ, ಮ್ಯಾನಿಫೋಲ್ಡ್ನ ಭಾಗವನ್ನು ರೂಪಿಸಲು ಹೆಚ್ಚು ಕಷ್ಟಕರವಾದ ದಪ್ಪವಾಗುವುದು, ಮುಖ್ಯ ಹರಿವಿನ ಚಾನಲ್, ಹರಿವಿನ ಅಂತರವನ್ನು ಕಡಿಮೆ ಮಾಡಿ, ಸಾಧ್ಯವಾದಷ್ಟು ದೂರವನ್ನು ತೊಡೆದುಹಾಕಲು ಕುಹರದ ಸಾಂದ್ರತೆ ವ್ಯತ್ಯಾಸ, ಒತ್ತಡ ವ್ಯತ್ಯಾಸ, ತಾಪಮಾನ ವ್ಯತ್ಯಾಸ.

(3) ಸಂಕ್ರಮಣ ಪ್ರದೇಶ ಮತ್ತು ಭಾಗದ ದಪ್ಪದ ಮೂಲೆಗಳು ಸಾಕಷ್ಟು ಮೃದುವಾಗಿರಬೇಕು ಮತ್ತು ಉತ್ತಮ ಅಚ್ಚು ಬಿಡುಗಡೆಯನ್ನು ಹೊಂದಿರಬೇಕು, ಉದಾಹರಣೆಗೆ ಬಿಡುಗಡೆಯ ಅಂಚು ಹೆಚ್ಚಿಸುವುದು, ಅಚ್ಚು ಮೇಲ್ಮೈಯ ಹೊಳಪು ಸುಧಾರಿಸುವುದು, ಅಚ್ಚು ತುಂಬುವಾಗ ಹೆಪ್ಪುಗಟ್ಟಿದ ಪದರದ ದಪ್ಪವನ್ನು ಕಡಿಮೆ ಮಾಡುವುದು , ಆಂತರಿಕ ಒತ್ತಡವನ್ನು ಕಡಿಮೆ ಮಾಡುವುದು ಮತ್ತು ಎಜೆಕ್ಟರ್ ಸಿಸ್ಟಮ್ನ ಸಮತೋಲನವನ್ನು ಇಟ್ಟುಕೊಳ್ಳುವುದು.

(4) ಉತ್ತಮ ವಾತಾಯನವನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು.

(5) ಭಾಗದ ವಾರ್ಪ್ ಪ್ರತಿರೋಧವನ್ನು ಹೆಚ್ಚಿಸಲು ಬಲವರ್ಧನೆಯನ್ನು ಬಲಪಡಿಸುವ ಮೂಲಕ ಭಾಗದ ಗೋಡೆಯ ದಪ್ಪವನ್ನು ಹೆಚ್ಚಿಸಿ ಅಥವಾ ವಾರ್ಪ್ ಪ್ರತಿರೋಧದ ದಿಕ್ಕನ್ನು ಹೆಚ್ಚಿಸಿ.

2. ಸಂಸ್ಕರಣೆ ಮತ್ತು ಮೋಲ್ಡಿಂಗ್ ಪರಿಸ್ಥಿತಿಗಳ ಅನುಚಿತ ನಿಯಂತ್ರಣ

ಇಂಜೆಕ್ಷನ್ ಮೋಲ್ಡಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ, ಹರಿವಿನ ದಿಕ್ಕಿನ ಉದ್ದಕ್ಕೂ ಪಾಲಿಮರ್ ಅಣುಗಳ ಜೋಡಣೆಯಿಂದಾಗಿ ಇಂಜೆಕ್ಷನ್ ಅಚ್ಚು ತುಂಬುವ ಹಂತದಲ್ಲಿ ಕರಗಿದ ಪ್ಲಾಸ್ಟಿಕ್, ಕುಗ್ಗುವಿಕೆ ದರದ ಲಂಬ ದಿಕ್ಕಿಗಿಂತ ಕುಗ್ಗುವಿಕೆ ದರದ ಹರಿವಿನ ದಿಕ್ಕಿನಲ್ಲಿ ಪ್ಲಾಸ್ಟಿಕ್ ಮತ್ತು ಇಂಜೆಕ್ಷನ್ ಅಚ್ಚು ಭಾಗಗಳ ವಾರ್ಪೇಜ್ ವಿರೂಪ (ಅಂದರೆ ಅನಿಸೊಟ್ರೋಪಿ).ಸಾಮಾನ್ಯವಾಗಿ, ಏಕರೂಪದ ಕುಗ್ಗುವಿಕೆ ಪ್ಲಾಸ್ಟಿಕ್ ಭಾಗದ ಪರಿಮಾಣದಲ್ಲಿ ಮಾತ್ರ ಬದಲಾವಣೆಗಳನ್ನು ಉಂಟುಮಾಡುತ್ತದೆ, ಅಸಮ ಕುಗ್ಗುವಿಕೆ ಮಾತ್ರ ವಾರ್ಪೇಜ್ ವಿರೂಪಕ್ಕೆ ಕಾರಣವಾಗುತ್ತದೆ.

ಇಂಜೆಕ್ಷನ್ ಯಂತ್ರದ ಇಂಜೆಕ್ಷನ್ ಒತ್ತಡ, ದರ ಮತ್ತು ಇತರ ನಿಯತಾಂಕಗಳು, ತಾಪಮಾನದ ಭರ್ತಿ ಮತ್ತು ತಂಪಾಗಿಸುವ ಹಂತ, ಒತ್ತಡ, ಮೂರು ಪರಸ್ಪರ ಸೇರಿಕೊಂಡಿರುವ ವೇಗ, ಇಂಜೆಕ್ಷನ್ ಪ್ರಕ್ರಿಯೆ, ಉಷ್ಣ ಒತ್ತಡದಿಂದ ಉಂಟಾಗುವ ವಿವಿಧ ಪ್ರದೇಶಗಳ ನಡುವಿನ ತಾಪಮಾನ ವ್ಯತ್ಯಾಸ, ಉಷ್ಣ ವಿರೂಪ ಅಥವಾ ಬಾಗುವ ಕ್ಷಣದಲ್ಲಿ ಪರಿಣಾಮವಾಗಿ ಅಸಮ ಕುಗ್ಗುವಿಕೆ, ಪ್ಲಾಸ್ಟಿಕ್ ಭಾಗಗಳನ್ನು ವಾರ್ಪೇಜ್ ವಿರೂಪಗೊಳಿಸಬಹುದು

(1) ಇಂಜೆಕ್ಷನ್ ಒತ್ತಡವನ್ನು ಕಡಿಮೆ ಮಾಡಿ ಮತ್ತು ಹೆಚ್ಚಿದ ಆಂತರಿಕ ಒತ್ತಡದಿಂದಾಗಿ ವಾರ್ಪೇಜ್ ಅನ್ನು ತಪ್ಪಿಸಲು ಕರಗುವಿಕೆಯ ಸಾಕಷ್ಟು ತಾಪಮಾನವನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು ಹಿಡುವಳಿ ಸಮಯವನ್ನು ಕಡಿಮೆ ಮಾಡಿ.

(2) ಡಿಮೋಲ್ಡಿಂಗ್ ಮತ್ತು ಎಜೆಕ್ಷನ್ ವಿರೂಪತೆಯ ಸಮಯದಲ್ಲಿ ಭಾಗವು ಹೆಚ್ಚು ಬಿಸಿಯಾಗುವುದನ್ನು ತಪ್ಪಿಸಲು ಅಚ್ಚು ತಾಪಮಾನವನ್ನು ಕಡಿಮೆ ಮಾಡಿ ಮತ್ತು ತಂಪಾಗಿಸುವ ಸಮಯವನ್ನು ಹೆಚ್ಚಿಸಿ.

(3) ಆಂತರಿಕ ಒತ್ತಡಗಳನ್ನು ಮಿತಿಗೊಳಿಸಲು ಕನಿಷ್ಠ ಚಾರ್ಜ್ ಅನ್ನು ನಿರ್ವಹಿಸುವಾಗ ಸಾಂದ್ರತೆಯನ್ನು ಕಡಿಮೆ ಮಾಡಲು ಸ್ಕ್ರೂ ವೇಗ ಮತ್ತು ಹಿಂಭಾಗದ ಒತ್ತಡವನ್ನು ಕಡಿಮೆ ಮಾಡಿ.

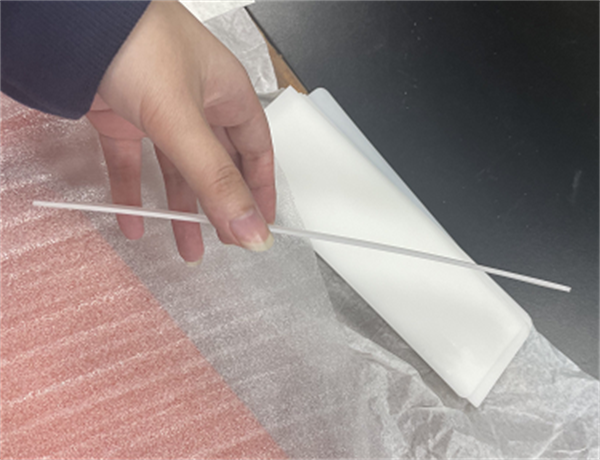

(4) ಅಗತ್ಯವಿದ್ದಲ್ಲಿ, ವಾರ್ಪೇಜ್ ಮತ್ತು ವಿರೂಪಕ್ಕೆ ಒಳಗಾಗುವ ಭಾಗಗಳಿಗೆ ಮೃದುವಾದ ಅಚ್ಚು ರೂಪಿಸುವುದು ಅಥವಾ ಡಿಮೋಲ್ಡಿಂಗ್ ನಂತರ ಡಿಮೋಲ್ಡಿಂಗ್ ಅನ್ನು ಕೈಗೊಳ್ಳಬಹುದು.

ಇಂಜೆಕ್ಷನ್ ಮೋಲ್ಡಿಂಗ್ ಮಾಡುವಾಗ, ಅನೇಕ ಸಮಸ್ಯೆಗಳಿರುತ್ತವೆ, Xiamen Ruicheng ಈ ಕ್ಷೇತ್ರದಲ್ಲಿ 20 ವರ್ಷಗಳ ಅನುಭವವನ್ನು ಹೊಂದಿದ್ದಾರೆ, ಇದು ನಿಮಗೆ ತಾಂತ್ರಿಕ ಬೆಂಬಲ ಮತ್ತು ಸಹಾಯವನ್ನು ನೀಡುತ್ತದೆ.ನೀವು ಇನ್ನಷ್ಟು ತಿಳಿದುಕೊಳ್ಳಲು ಬಯಸುವಿರಾ?ಈಗ ನಮ್ಮನ್ನು ಸಂಪರ್ಕಿಸಿ!

ಪೋಸ್ಟ್ ಸಮಯ: ಫೆಬ್ರವರಿ-03-2023