ಸ್ಟ್ಯಾಂಪಿಂಗ್ ಎನ್ನುವುದು ಡೈ ಅಥವಾ ಡೈಸ್ ಸರಣಿಯ ಮೂಲಕ ಬಲವನ್ನು ಅನ್ವಯಿಸುವ ಮೂಲಕ ಲೋಹದ ಹಾಳೆಗಳು ಅಥವಾ ಪಟ್ಟಿಗಳನ್ನು ರೂಪಿಸಲು ಅಥವಾ ರೂಪಿಸಲು ಬಳಸುವ ಉತ್ಪಾದನಾ ಪ್ರಕ್ರಿಯೆಯಾಗಿದೆ.ಇದು ಪ್ರೆಸ್ನ ಬಳಕೆಯನ್ನು ಒಳಗೊಂಡಿರುತ್ತದೆ, ಇದು ಲೋಹದ ವಸ್ತುಗಳಿಗೆ ಒತ್ತಡವನ್ನು ಅನ್ವಯಿಸುತ್ತದೆ, ಇದು ವಿರೂಪಗೊಳ್ಳಲು ಮತ್ತು ಡೈನ ಆಕಾರವನ್ನು ತೆಗೆದುಕೊಳ್ಳುತ್ತದೆ.

ಸ್ಟಾಂಪಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯ ಹಂತಗಳು ಯಾವುವು?

①ವಿನ್ಯಾಸ ಮತ್ತು ಎಂಜಿನಿಯರಿಂಗ್: ಸ್ಟ್ಯಾಂಪ್ ಮಾಡಿದ ಭಾಗದ ವಿನ್ಯಾಸ ಮತ್ತು ಎಂಜಿನಿಯರಿಂಗ್ನೊಂದಿಗೆ ಪ್ರಕ್ರಿಯೆಯು ಪ್ರಾರಂಭವಾಗುತ್ತದೆ.ಇದು ಭಾಗ ಜ್ಯಾಮಿತಿಯನ್ನು ರಚಿಸುವುದು, ವಸ್ತು ವಿಶೇಷಣಗಳನ್ನು ನಿರ್ಧರಿಸುವುದು ಮತ್ತು ಸ್ಟ್ಯಾಂಪಿಂಗ್ ಪ್ರಕ್ರಿಯೆಗೆ ಅಗತ್ಯವಿರುವ ಡೈ ಮತ್ತು ಟೂಲಿಂಗ್ ಅನ್ನು ವಿನ್ಯಾಸಗೊಳಿಸುವುದನ್ನು ಒಳಗೊಂಡಿರುತ್ತದೆ.

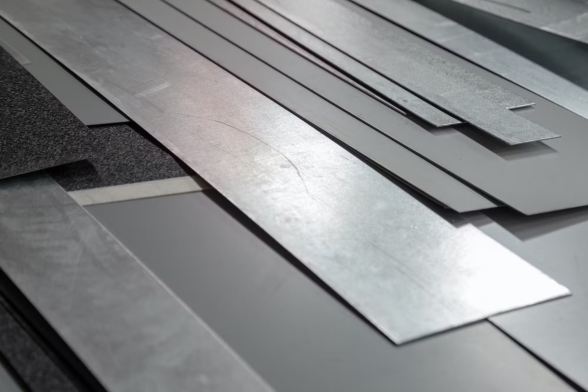

②ಮೆಟೀರಿಯಲ್ ತಯಾರಿಕೆ: ಸ್ಟಾಕ್ ಅಥವಾ ಖಾಲಿ ಎಂದು ಕರೆಯಲ್ಪಡುವ ಲೋಹದ ಹಾಳೆಗಳು ಅಥವಾ ಪಟ್ಟಿಗಳನ್ನು ಸ್ಟಾಂಪಿಂಗ್ ಪ್ರಕ್ರಿಯೆಗಾಗಿ ತಯಾರಿಸಲಾಗುತ್ತದೆ.ಇದು ಡೈಸ್ಗೆ ಹೊಂದಿಕೊಳ್ಳಲು ಸೂಕ್ತವಾದ ಗಾತ್ರ ಮತ್ತು ಆಕಾರದಲ್ಲಿ ಸ್ಟಾಕ್ ಅನ್ನು ಕತ್ತರಿಸುವುದು ಮತ್ತು ಯಾವುದೇ ಮೇಲ್ಮೈ ಮಾಲಿನ್ಯಕಾರಕಗಳು ಅಥವಾ ಅಪೂರ್ಣತೆಗಳನ್ನು ತೆಗೆದುಹಾಕುವುದನ್ನು ಒಳಗೊಂಡಿರುತ್ತದೆ.

③ಡೈ ಸೆಟಪ್: ಪಂಚ್ ಮತ್ತು ಡೈ ಕ್ಯಾವಿಟಿಯನ್ನು ಒಳಗೊಂಡಿರುವ ಡೈಸ್ ಅನ್ನು ಸ್ಟಾಂಪಿಂಗ್ ಪ್ರೆಸ್ನಲ್ಲಿ ಸ್ಥಾಪಿಸಲಾಗಿದೆ.ನಿಖರವಾದ ಮತ್ತು ಸ್ಥಿರವಾದ ಸ್ಟಾಂಪಿಂಗ್ ಅನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು ಡೈಸ್ ಅನ್ನು ನಿಖರವಾಗಿ ಜೋಡಿಸಲಾಗಿದೆ ಮತ್ತು ಸುರಕ್ಷಿತವಾಗಿ ಜೋಡಿಸಲಾಗುತ್ತದೆ.

④ ಫೀಡಿಂಗ್: ಹಸ್ತಚಾಲಿತವಾಗಿ ಅಥವಾ ಸ್ವಯಂಚಾಲಿತವಾಗಿ ಸ್ಟಾಂಪಿಂಗ್ ಪ್ರೆಸ್ಗೆ ಸ್ಟಾಕ್ ವಸ್ತುವನ್ನು ನೀಡಲಾಗುತ್ತದೆ.ಪ್ರತಿ ಸ್ಟಾಂಪಿಂಗ್ ಚಕ್ರಕ್ಕೆ ಡೈಸ್ ಅಡಿಯಲ್ಲಿ ಸ್ಟಾಕ್ ಅನ್ನು ಸರಿಯಾಗಿ ಇರಿಸಲಾಗಿದೆ ಎಂದು ಆಹಾರ ಕಾರ್ಯವಿಧಾನವು ಖಚಿತಪಡಿಸುತ್ತದೆ.

⑤ಸ್ಟಾಂಪಿಂಗ್ ಕಾರ್ಯಾಚರಣೆ: ಸ್ಟಾಂಪಿಂಗ್ ಪ್ರೆಸ್ ಗಮನಾರ್ಹ ಪ್ರಮಾಣದ ಬಲವನ್ನು ಸ್ಟಾಕ್ ವಸ್ತುಗಳಿಗೆ ಅನ್ವಯಿಸುತ್ತದೆ, ಇದು ವಿರೂಪಗೊಳ್ಳಲು ಮತ್ತು ಡೈ ಕುಳಿಯ ಆಕಾರವನ್ನು ಪಡೆದುಕೊಳ್ಳಲು ಕಾರಣವಾಗುತ್ತದೆ.ಈ ಹಂತವು ಸಾಮಾನ್ಯವಾಗಿ ಒಂದು ಅಥವಾ ಹೆಚ್ಚಿನ ಕಾರ್ಯಾಚರಣೆಗಳನ್ನು ಒಳಗೊಂಡಿರುತ್ತದೆ, ಉದಾಹರಣೆಗೆ ಖಾಲಿ ಮಾಡುವುದು (ಅಪೇಕ್ಷಿತ ಆಕಾರವನ್ನು ಕತ್ತರಿಸುವುದು), ಬಾಗುವುದು (ಕೋನಗಳು ಅಥವಾ ವಕ್ರಾಕೃತಿಗಳನ್ನು ರೂಪಿಸುವುದು), ರೇಖಾಚಿತ್ರ (ವಸ್ತುವನ್ನು ಆಳವಾದ ಆಕಾರಕ್ಕೆ ವಿಸ್ತರಿಸುವುದು), ಅಥವಾ ರೂಪಿಸುವುದು (ನಿರ್ದಿಷ್ಟ ವೈಶಿಷ್ಟ್ಯಗಳು ಅಥವಾ ಮಾದರಿಗಳನ್ನು ರಚಿಸುವುದು).

⑥ಭಾಗ ತೆಗೆಯುವಿಕೆ: ಸ್ಟಾಂಪಿಂಗ್ ಕಾರ್ಯಾಚರಣೆ ಪೂರ್ಣಗೊಂಡ ನಂತರ, ಸ್ಟ್ಯಾಂಪ್ ಮಾಡಿದ ಭಾಗವನ್ನು ಡೈನಿಂದ ತೆಗೆದುಹಾಕಲಾಗುತ್ತದೆ.ಇದನ್ನು ಕೈಯಾರೆ ಅಥವಾ ರೊಬೊಟಿಕ್ ಆರ್ಮ್ಸ್ ಅಥವಾ ಕನ್ವೇಯರ್ ಸಿಸ್ಟಮ್ಗಳಂತಹ ಯಾಂತ್ರೀಕೃತಗೊಂಡ ಸಹಾಯದಿಂದ ಮಾಡಬಹುದು.

⑦ಸೆಕೆಂಡರಿ ಕಾರ್ಯಾಚರಣೆಗಳು: ಭಾಗದ ನಿರ್ದಿಷ್ಟ ಅವಶ್ಯಕತೆಗಳನ್ನು ಅವಲಂಬಿಸಿ, ಹೆಚ್ಚುವರಿ ದ್ವಿತೀಯಕ ಕಾರ್ಯಾಚರಣೆಗಳನ್ನು ನಿರ್ವಹಿಸಬಹುದು.ಇವುಗಳು ಡಿಬರ್ರಿಂಗ್ (ಚೂಪಾದ ಅಂಚುಗಳು ಅಥವಾ ಬರ್ರ್ಸ್ ಅನ್ನು ತೆಗೆದುಹಾಕುವುದು), ಮೇಲ್ಮೈ ಪೂರ್ಣಗೊಳಿಸುವಿಕೆ (ಪಾಲಿಶಿಂಗ್ ಅಥವಾ ಲೇಪನದಂತಹವು), ಜೋಡಣೆ ಅಥವಾ ಗುಣಮಟ್ಟದ ತಪಾಸಣೆಯನ್ನು ಒಳಗೊಂಡಿರಬಹುದು.

⑧ಗುಣಮಟ್ಟ ತಪಾಸಣೆ: ಸ್ಟ್ಯಾಂಪ್ ಮಾಡಿದ ಭಾಗಗಳು ನಿರ್ದಿಷ್ಟ ಗುಣಮಟ್ಟದ ಮಾನದಂಡಗಳನ್ನು ಪೂರೈಸುವುದನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು ಸಂಪೂರ್ಣ ತಪಾಸಣೆಗೆ ಒಳಗಾಗುತ್ತವೆ.ಇದು ಆಯಾಮದ ಮಾಪನಗಳು, ದೃಶ್ಯ ತಪಾಸಣೆ, ವಸ್ತು ಪರೀಕ್ಷೆ ಅಥವಾ ಇತರ ಗುಣಮಟ್ಟದ ನಿಯಂತ್ರಣ ಕಾರ್ಯವಿಧಾನಗಳನ್ನು ಒಳಗೊಂಡಿರುತ್ತದೆ.

⑨ಪ್ಯಾಕೇಜಿಂಗ್ ಮತ್ತು ಶಿಪ್ಪಿಂಗ್: ಒಮ್ಮೆ ಸ್ಟ್ಯಾಂಪ್ ಮಾಡಿದ ಭಾಗಗಳು ಗುಣಮಟ್ಟದ ತಪಾಸಣೆಯನ್ನು ಹಾದುಹೋದರೆ, ಅವುಗಳನ್ನು ನಿರ್ದಿಷ್ಟ ಅವಶ್ಯಕತೆಗಳಿಗೆ ಅನುಗುಣವಾಗಿ ಪ್ಯಾಕ್ ಮಾಡಲಾಗುತ್ತದೆ ಮತ್ತು ಶಿಪ್ಪಿಂಗ್ ಅಥವಾ ಹೆಚ್ಚಿನ ಪ್ರಕ್ರಿಯೆಗೆ ಸಿದ್ಧಪಡಿಸಲಾಗುತ್ತದೆ.

ಭಾಗದ ಸಂಕೀರ್ಣತೆ, ಆಯ್ಕೆಮಾಡಿದ ಸ್ಟಾಂಪಿಂಗ್ ವಿಧಾನ ಮತ್ತು ಉತ್ಪಾದನಾ ಸೆಟಪ್ಗೆ ನಿರ್ದಿಷ್ಟವಾದ ಇತರ ಅಂಶಗಳ ಆಧಾರದ ಮೇಲೆ ನಿಖರವಾದ ಪ್ರಕ್ರಿಯೆಯ ಹಂತಗಳು ಬದಲಾಗಬಹುದು ಎಂಬುದನ್ನು ಗಮನಿಸುವುದು ಮುಖ್ಯವಾಗಿದೆ.

ಸ್ಟಾಂಪಿಂಗ್ ಅನ್ನು ಎಷ್ಟು ಜನಪ್ರಿಯಗೊಳಿಸುತ್ತದೆ ಎಂಬುದನ್ನು ನೋಡಿ

ವೆಚ್ಚ-ಪರಿಣಾಮಕಾರಿ: ಸ್ಟಾಂಪಿಂಗ್ ಅದರ ಹೆಚ್ಚಿನ ಉತ್ಪಾದನಾ ದಕ್ಷತೆಯಿಂದಾಗಿ ವೆಚ್ಚದ ಪ್ರಯೋಜನಗಳನ್ನು ನೀಡುತ್ತದೆ.ಪ್ರಕ್ರಿಯೆಯು ದೊಡ್ಡ ಪ್ರಮಾಣದ ಭಾಗಗಳ ತ್ವರಿತ ಮತ್ತು ಸ್ವಯಂಚಾಲಿತ ಉತ್ಪಾದನೆಗೆ ಅನುಮತಿಸುತ್ತದೆ, ಕಾರ್ಮಿಕ ವೆಚ್ಚವನ್ನು ಕಡಿಮೆ ಮಾಡುತ್ತದೆ ಮತ್ತು ಒಟ್ಟಾರೆ ವೆಚ್ಚ-ಪರಿಣಾಮಕಾರಿತ್ವವನ್ನು ಹೆಚ್ಚಿಸುತ್ತದೆ.

ವಸ್ತು ಹೊಂದಾಣಿಕೆ: ಲೋಹಗಳು (ಉದಾಹರಣೆಗೆ ಉಕ್ಕು, ಅಲ್ಯೂಮಿನಿಯಂ ಮತ್ತು ತಾಮ್ರ) ಮತ್ತು ಕೆಲವು ಪ್ಲಾಸ್ಟಿಕ್ಗಳು ಸೇರಿದಂತೆ ವಿವಿಧ ವಸ್ತುಗಳಿಗೆ ಸ್ಟಾಂಪಿಂಗ್ ಅನ್ನು ಅನ್ವಯಿಸಬಹುದು.ಈ ನಮ್ಯತೆಯು ತಯಾರಕರು ತಮ್ಮ ನಿರ್ದಿಷ್ಟ ಅಪ್ಲಿಕೇಶನ್ ಅವಶ್ಯಕತೆಗಳಿಗಾಗಿ ಹೆಚ್ಚು ಸೂಕ್ತವಾದ ವಸ್ತುಗಳನ್ನು ಆಯ್ಕೆ ಮಾಡಲು ಅನುಮತಿಸುತ್ತದೆ, ಶಕ್ತಿ, ಬಾಳಿಕೆ ಮತ್ತು ವಾಹಕತೆಯಂತಹ ಅಂಶಗಳನ್ನು ಪರಿಗಣಿಸಿ.

ಹೆಚ್ಚಿನ ನಿಖರತೆ: ಸ್ಟ್ಯಾಂಪಿಂಗ್ ಪ್ರಕ್ರಿಯೆಗಳು ಹೆಚ್ಚಿನ ಮಟ್ಟದ ಆಯಾಮದ ನಿಖರತೆ ಮತ್ತು ಪುನರಾವರ್ತನೀಯತೆಯನ್ನು ಸಾಧಿಸಬಹುದು.ಸುಧಾರಿತ ಟೂಲಿಂಗ್ ಮತ್ತು ಡೈ ತಂತ್ರಜ್ಞಾನವನ್ನು ಬಳಸಿಕೊಳ್ಳುವ ಮೂಲಕ, ನಿಖರವಾದ ಮತ್ತು ಸ್ಥಿರವಾದ ಭಾಗಗಳನ್ನು ಉತ್ಪಾದಿಸಬಹುದು, ಬಿಗಿಯಾದ ಸಹಿಷ್ಣುತೆಗಳು ಮತ್ತು ಗುಣಮಟ್ಟದ ಮಾನದಂಡಗಳನ್ನು ಪೂರೈಸಬಹುದು.

ವೇಗ ಮತ್ತು ದಕ್ಷತೆ: ಸ್ಟಾಂಪಿಂಗ್ ಕಾರ್ಯಾಚರಣೆಗಳು ಸಾಮಾನ್ಯವಾಗಿ ವೇಗವಾಗಿ ಮತ್ತು ಪರಿಣಾಮಕಾರಿಯಾಗಿರುತ್ತವೆ.ಸ್ವಯಂಚಾಲಿತ ಆಹಾರ ಮತ್ತು ಪತ್ರಿಕಾ ವ್ಯವಸ್ಥೆಗಳೊಂದಿಗೆ, ಸ್ಟಾಂಪಿಂಗ್ ಹೆಚ್ಚಿನ ಉತ್ಪಾದನಾ ದರಗಳನ್ನು ಸಾಧಿಸಬಹುದು, ಪ್ರಮುಖ ಸಮಯವನ್ನು ಕಡಿಮೆ ಮಾಡುತ್ತದೆ ಮತ್ತು ಒಟ್ಟಾರೆ ಉತ್ಪಾದಕತೆಯನ್ನು ಹೆಚ್ಚಿಸುತ್ತದೆ.

ಸಾಮರ್ಥ್ಯ ಮತ್ತು ಬಾಳಿಕೆ: ಸ್ಟ್ಯಾಂಪ್ ಮಾಡಿದ ಭಾಗಗಳು ಸಾಮಾನ್ಯವಾಗಿ ಶಕ್ತಿ, ಬಿಗಿತ ಮತ್ತು ಬಾಳಿಕೆ ಸೇರಿದಂತೆ ಅತ್ಯುತ್ತಮ ಯಾಂತ್ರಿಕ ಗುಣಲಕ್ಷಣಗಳನ್ನು ಪ್ರದರ್ಶಿಸುತ್ತವೆ.ಸ್ಟ್ಯಾಂಪಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಸಂಭವಿಸುವ ವಿರೂಪ ಮತ್ತು ಕೆಲಸದ ಗಟ್ಟಿಯಾಗುವುದು ಭಾಗಗಳ ರಚನಾತ್ಮಕ ಸಮಗ್ರತೆಯನ್ನು ಹೆಚ್ಚಿಸುತ್ತದೆ, ಬೇಡಿಕೆಯ ಅನ್ವಯಗಳಿಗೆ ಅವುಗಳನ್ನು ಸೂಕ್ತವಾಗಿದೆ.

ಸ್ಕೇಲೆಬಿಲಿಟಿ: ಸ್ಟಾಂಪಿಂಗ್ ಕಡಿಮೆ ಮತ್ತು ಹೆಚ್ಚಿನ ಪ್ರಮಾಣದ ಉತ್ಪಾದನಾ ಅವಶ್ಯಕತೆಗಳನ್ನು ಸರಿಹೊಂದಿಸುತ್ತದೆ.ಅದರ ಹೆಚ್ಚಿನ ವೇಗದ, ಸ್ವಯಂಚಾಲಿತ ಪ್ರಕ್ರಿಯೆಗಳಿಂದಾಗಿ ಸಾಮೂಹಿಕ ಉತ್ಪಾದನೆಗೆ ಇದು ಸೂಕ್ತವಾಗಿರುತ್ತದೆ.ಅದೇ ಸಮಯದಲ್ಲಿ, ವಿಭಿನ್ನ ಉತ್ಪಾದನಾ ಅಗತ್ಯಗಳನ್ನು ಪೂರೈಸುವಲ್ಲಿ ನಮ್ಯತೆಯನ್ನು ನೀಡುವ ಮೂಲಕ ಸಣ್ಣ ಉತ್ಪಾದನಾ ರನ್ಗಳು ಅಥವಾ ಮೂಲಮಾದರಿಗಳಿಗೆ ಸಹ ಇದನ್ನು ಅಳವಡಿಸಿಕೊಳ್ಳಬಹುದು.

ಇತರ ಪ್ರಕ್ರಿಯೆಗಳೊಂದಿಗೆ ಏಕೀಕರಣ: ಸ್ಟ್ಯಾಂಪಿಂಗ್ ಅನ್ನು ವೆಲ್ಡಿಂಗ್, ಜೋಡಣೆ ಮತ್ತು ಮೇಲ್ಮೈ ಪೂರ್ಣಗೊಳಿಸುವಿಕೆಯಂತಹ ಇತರ ಉತ್ಪಾದನಾ ಪ್ರಕ್ರಿಯೆಗಳೊಂದಿಗೆ ಸುಲಭವಾಗಿ ಸಂಯೋಜಿಸಬಹುದು.ಇದು ಸುವ್ಯವಸ್ಥಿತ ಉತ್ಪಾದನಾ ಕೆಲಸದ ಹರಿವುಗಳಿಗೆ ಮತ್ತು ಸಂಕೀರ್ಣ ಅಸೆಂಬ್ಲಿಗಳು ಅಥವಾ ಸಿದ್ಧಪಡಿಸಿದ ಉತ್ಪನ್ನಗಳ ರಚನೆಗೆ ಅನುಮತಿಸುತ್ತದೆ.

ನಿಜವಾದ ಪರಿಸ್ಥಿತಿಗೆ ಅನುಗುಣವಾಗಿ ಸ್ಟ್ಯಾಂಪಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಆಯ್ಕೆಮಾಡುವಾಗ, ಹಲವಾರು ಅಂಶಗಳನ್ನು ಪರಿಗಣಿಸಬೇಕು:

ವಸ್ತು: ಸ್ಟ್ಯಾಂಪ್ ಮಾಡಬೇಕಾದ ಲೋಹ ಅಥವಾ ಮಿಶ್ರಲೋಹದ ಪ್ರಕಾರವನ್ನು ಗುರುತಿಸಿ.ವಿಭಿನ್ನ ಲೋಹಗಳು ವಿಭಿನ್ನ ಗುಣಲಕ್ಷಣಗಳು ಮತ್ತು ಗುಣಲಕ್ಷಣಗಳನ್ನು ಹೊಂದಿವೆ, ಉದಾಹರಣೆಗೆ ಶಕ್ತಿ, ಡಕ್ಟಿಲಿಟಿ ಮತ್ತು ದಪ್ಪ.ಭಾಗ ಅಥವಾ ಉತ್ಪನ್ನದ ನಿರ್ದಿಷ್ಟ ಅವಶ್ಯಕತೆಗಳನ್ನು ಪರಿಗಣಿಸಿ ಮತ್ತು ಆಯ್ದ ವಸ್ತುಗಳಿಗೆ ಸೂಕ್ತವಾದ ಸ್ಟಾಂಪಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಆರಿಸಿ.

ಭಾಗದ ಸಂಕೀರ್ಣತೆ: ಭಾಗ ಅಥವಾ ಉತ್ಪನ್ನದ ವಿನ್ಯಾಸದ ಸಂಕೀರ್ಣತೆಯನ್ನು ಮೌಲ್ಯಮಾಪನ ಮಾಡಿ.ಇದು ಸಂಕೀರ್ಣವಾದ ಆಕಾರಗಳು, ಬಾಗುವಿಕೆಗಳು ಅಥವಾ ಉಬ್ಬು ಅಥವಾ ಚುಚ್ಚುವಿಕೆಯಂತಹ ವೈಶಿಷ್ಟ್ಯಗಳನ್ನು ಹೊಂದಿದೆಯೇ ಎಂದು ನಿರ್ಧರಿಸಿ.ವಿವಿಧ ರೀತಿಯ ಭಾಗ ಜ್ಯಾಮಿತಿಗಳಿಗೆ, ಬ್ಲಾಂಕಿಂಗ್, ಬಾಗುವುದು ಅಥವಾ ಆಳವಾದ ರೇಖಾಚಿತ್ರದಂತಹ ವಿಭಿನ್ನ ಸ್ಟ್ಯಾಂಪಿಂಗ್ ಪ್ರಕ್ರಿಯೆಗಳು ಸೂಕ್ತವಾಗಿವೆ.

ಉತ್ಪಾದನಾ ಪ್ರಮಾಣ: ಅಗತ್ಯವಿರುವ ಉತ್ಪಾದನಾ ಪ್ರಮಾಣವನ್ನು ಪರಿಗಣಿಸಿ.ಸ್ಟಾಂಪಿಂಗ್ ಪ್ರಕ್ರಿಯೆಗಳನ್ನು ಕಡಿಮೆ-ಗಾತ್ರದ ಮತ್ತು ಹೆಚ್ಚಿನ-ಪ್ರಮಾಣದ ಉತ್ಪಾದನೆಗೆ ಅಳವಡಿಸಿಕೊಳ್ಳಬಹುದು.ಹೆಚ್ಚಿನ ಪ್ರಮಾಣದ ಉತ್ಪಾದನೆಗೆ, ಪ್ರಗತಿಶೀಲ ಡೈ ಸ್ಟಾಂಪಿಂಗ್ ಅಥವಾ ವರ್ಗಾವಣೆ ಸ್ಟ್ಯಾಂಪಿಂಗ್ ಸೂಕ್ತವಾಗಬಹುದು, ಕಡಿಮೆ-ಗಾತ್ರ ಅಥವಾ ಮೂಲಮಾದರಿಯ ಉತ್ಪಾದನೆಗೆ, ಏಕ-ಹಂತ ಅಥವಾ ಸಂಯುಕ್ತ ಡೈ ಸ್ಟಾಂಪಿಂಗ್ ಅನ್ನು ಬಳಸಬಹುದು.

ಸಹಿಷ್ಣುತೆ ಮತ್ತು ನಿಖರತೆ: ಸ್ಟ್ಯಾಂಪ್ ಮಾಡಿದ ಭಾಗದ ಅಗತ್ಯವಿರುವ ಆಯಾಮದ ನಿಖರತೆ ಮತ್ತು ಸಹಿಷ್ಣುತೆಗಳನ್ನು ಮೌಲ್ಯಮಾಪನ ಮಾಡಿ.ಉತ್ತಮವಾದ ಬ್ಲಾಂಕಿಂಗ್ ಅಥವಾ ನಿಖರವಾದ ಸ್ಟ್ಯಾಂಪಿಂಗ್ನಂತಹ ಕೆಲವು ಸ್ಟ್ಯಾಂಪಿಂಗ್ ಪ್ರಕ್ರಿಯೆಗಳು, ಪ್ರಮಾಣಿತ ಸ್ಟಾಂಪಿಂಗ್ ಪ್ರಕ್ರಿಯೆಗಳಿಗೆ ಹೋಲಿಸಿದರೆ ಬಿಗಿಯಾದ ಸಹಿಷ್ಣುತೆಗಳು ಮತ್ತು ಹೆಚ್ಚಿನ ನಿಖರತೆಯನ್ನು ಸಾಧಿಸಬಹುದು.ನಿರ್ದಿಷ್ಟ ಭಾಗ ಅಥವಾ ಉತ್ಪನ್ನಕ್ಕೆ ಅಗತ್ಯವಿರುವ ನಿಖರತೆಯ ಮಟ್ಟವನ್ನು ಪರಿಗಣಿಸಿ.

ಮೇಲ್ಮೈ ಮುಕ್ತಾಯ: ಸ್ಟ್ಯಾಂಪ್ ಮಾಡಿದ ಭಾಗದ ಅಪೇಕ್ಷಿತ ಮೇಲ್ಮೈ ಮುಕ್ತಾಯವನ್ನು ನಿರ್ಣಯಿಸಿ.ಕೆಲವು ಸ್ಟ್ಯಾಂಪಿಂಗ್ ಪ್ರಕ್ರಿಯೆಗಳು ಗುರುತುಗಳನ್ನು ಬಿಡಬಹುದು ಅಥವಾ ಅಪೇಕ್ಷಿತ ಮೇಲ್ಮೈ ಗುಣಮಟ್ಟವನ್ನು ಸಾಧಿಸಲು ಹೆಚ್ಚುವರಿ ಅಂತಿಮ ಹಂತಗಳ ಅಗತ್ಯವಿರುತ್ತದೆ.ಡಿಬರ್ರಿಂಗ್ ಅಥವಾ ಪಾಲಿಶ್ ಮಾಡುವಂತಹ ದ್ವಿತೀಯಕ ಕಾರ್ಯಾಚರಣೆಗಳ ಅಗತ್ಯವಿದೆಯೇ ಎಂದು ಪರಿಗಣಿಸಿ.

ಉಪಕರಣ ಮತ್ತು ಸಲಕರಣೆ: ಸ್ಟಾಂಪಿಂಗ್ ಪ್ರಕ್ರಿಯೆಗೆ ಅಗತ್ಯವಿರುವ ಉಪಕರಣಗಳು ಮತ್ತು ಸಲಕರಣೆಗಳ ಲಭ್ಯತೆ ಮತ್ತು ವೆಚ್ಚವನ್ನು ಮೌಲ್ಯಮಾಪನ ಮಾಡಿ.ವಿಭಿನ್ನ ಸ್ಟ್ಯಾಂಪಿಂಗ್ ಪ್ರಕ್ರಿಯೆಗಳಿಗೆ ನಿರ್ದಿಷ್ಟ ಡೈಸ್, ಪಂಚ್ಗಳು ಅಥವಾ ಪ್ರೆಸ್ ಉಪಕರಣಗಳು ಬೇಕಾಗಬಹುದು.ಪ್ರಮುಖ ಸಮಯ ಮತ್ತು ಉಪಕರಣದ ವೆಚ್ಚವನ್ನು ಪರಿಗಣಿಸಿ, ಜೊತೆಗೆ ಅಗತ್ಯ ಉಪಕರಣಗಳನ್ನು ಸ್ವಾಧೀನಪಡಿಸಿಕೊಳ್ಳುವ ಅಥವಾ ಮಾರ್ಪಡಿಸುವ ಕಾರ್ಯಸಾಧ್ಯತೆಯನ್ನು ಪರಿಗಣಿಸಿ.

ವೆಚ್ಚ ಮತ್ತು ದಕ್ಷತೆ: ಸ್ಟಾಂಪಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯ ಒಟ್ಟಾರೆ ವೆಚ್ಚ-ಪರಿಣಾಮಕಾರಿತ್ವ ಮತ್ತು ದಕ್ಷತೆಯನ್ನು ಮೌಲ್ಯಮಾಪನ ಮಾಡಿ.ವಸ್ತು ವೆಚ್ಚಗಳು, ಉಪಕರಣದ ವೆಚ್ಚಗಳು, ಉತ್ಪಾದನಾ ಚಕ್ರದ ಸಮಯ, ಶಕ್ತಿಯ ಬಳಕೆ ಮತ್ತು ಕಾರ್ಮಿಕ ಅವಶ್ಯಕತೆಗಳಂತಹ ಅಂಶಗಳನ್ನು ಪರಿಗಣಿಸಿ.ನಿರ್ದಿಷ್ಟ ಉತ್ಪಾದನಾ ಅವಶ್ಯಕತೆಗಳಿಗಾಗಿ ಹೆಚ್ಚು ವೆಚ್ಚ-ಪರಿಣಾಮಕಾರಿ ಆಯ್ಕೆಯನ್ನು ನಿರ್ಧರಿಸಲು ವಿವಿಧ ಸ್ಟಾಂಪಿಂಗ್ ಪ್ರಕ್ರಿಯೆಗಳ ಅನುಕೂಲಗಳು ಮತ್ತು ಮಿತಿಗಳನ್ನು ಹೋಲಿಕೆ ಮಾಡಿ.

ಈ ಅಂಶಗಳನ್ನು ಎಚ್ಚರಿಕೆಯಿಂದ ಪರಿಗಣಿಸಿ ಮತ್ತು ಕ್ಸಿಯಾಮೆನ್ರುಯಿಚೆಂಗ್ನಂತಹ ಸ್ಟಾಂಪಿಂಗ್ ಕ್ಷೇತ್ರದಲ್ಲಿ ತಜ್ಞರೊಂದಿಗೆ ಸಮಾಲೋಚಿಸುವ ಮೂಲಕ, ನೀವು ತಿಳುವಳಿಕೆಯುಳ್ಳ ನಿರ್ಧಾರವನ್ನು ತೆಗೆದುಕೊಳ್ಳಬಹುದು ಮತ್ತು ನಿಮ್ಮ ನಿರ್ದಿಷ್ಟ ಪರಿಸ್ಥಿತಿಗೆ ಸೂಕ್ತವಾದ ಸ್ಟಾಂಪಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಆಯ್ಕೆ ಮಾಡಬಹುದು.

ಪೋಸ್ಟ್ ಸಮಯ: ಫೆಬ್ರವರಿ-21-2024