ಡೈ ಕಾಸ್ಟಿಂಗ್ ಎನ್ನುವುದು ಲೋಹದ ಎರಕದ ಪ್ರಕ್ರಿಯೆಯಾಗಿದ್ದು, ಇದರಲ್ಲಿ ಕರಗಿದ ಲೋಹವನ್ನು ಸಾಮಾನ್ಯವಾಗಿ ಅಲ್ಯೂಮಿನಿಯಂ, ಸತು ಅಥವಾ ಮೆಗ್ನೀಸಿಯಮ್ನಂತಹ ನಾನ್-ಫೆರಸ್ ಮಿಶ್ರಲೋಹವನ್ನು ಹೆಚ್ಚಿನ ಒತ್ತಡದಲ್ಲಿ ಮರುಬಳಕೆ ಮಾಡಬಹುದಾದ ಉಕ್ಕಿನ ಅಚ್ಚುಗೆ ಚುಚ್ಚಲಾಗುತ್ತದೆ, ಇದನ್ನು ಡೈ ಎಂದು ಕರೆಯಲಾಗುತ್ತದೆ.ಅಂತಿಮ ಉತ್ಪನ್ನದ ಅಪೇಕ್ಷಿತ ಆಕಾರವನ್ನು ರೂಪಿಸಲು ಡೈ ಅನ್ನು ವಿನ್ಯಾಸಗೊಳಿಸಲಾಗಿದೆ.

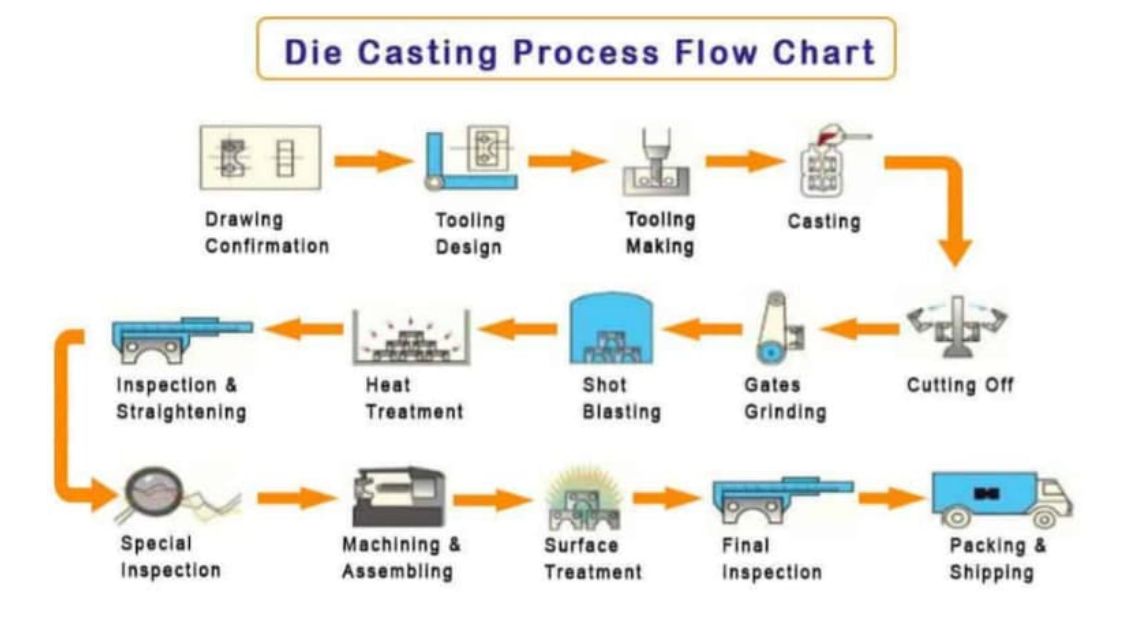

ಡೈ ಕಾಸ್ಟಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯ ಹಂತಗಳು ಯಾವುವು?

①ಡೈ ತಯಾರಿ: ಅಚ್ಚು ಎಂದೂ ಕರೆಯಲ್ಪಡುವ ಡೈ ಅನ್ನು ಎರಕದ ಪ್ರಕ್ರಿಯೆಗಾಗಿ ತಯಾರಿಸಲಾಗುತ್ತದೆ.ಡೈ ಎರಡು ಭಾಗಗಳನ್ನು ಒಳಗೊಂಡಿದೆ, ಸ್ಥಿರ ಅರ್ಧ (ಕವರ್ ಡೈ) ಮತ್ತು ಚಲಿಸಬಲ್ಲ ಅರ್ಧ (ಎಜೆಕ್ಟರ್ ಡೈ), ಇದು ಅಂತಿಮ ಉತ್ಪನ್ನದ ಅಪೇಕ್ಷಿತ ಆಕಾರವನ್ನು ರಚಿಸುತ್ತದೆ.

②ಲೋಹವನ್ನು ಕರಗಿಸುವುದು: ಆಯ್ದ ನಾನ್-ಫೆರಸ್ ಲೋಹಗಳಾದ ಅಲ್ಯೂಮಿನಿಯಂ, ಸತು ಅಥವಾ ಮೆಗ್ನೀಸಿಯಮ್ ಅನ್ನು ಹೆಚ್ಚಿನ ತಾಪಮಾನದಲ್ಲಿ ಕುಲುಮೆಯಲ್ಲಿ ಕರಗಿಸಲಾಗುತ್ತದೆ.ಕರಗಿದ ಲೋಹವು ಎರಕಹೊಯ್ದ ಅಪೇಕ್ಷಿತ ತಾಪಮಾನವನ್ನು ತಲುಪುತ್ತದೆ.

③ ಇಂಜೆಕ್ಷನ್: ಕರಗಿದ ಲೋಹವನ್ನು ಹೆಚ್ಚಿನ ಒತ್ತಡದಲ್ಲಿ ಡೈಗೆ ಚುಚ್ಚಲಾಗುತ್ತದೆ.ಪಿಸ್ಟನ್ ಅಥವಾ ಪ್ಲಂಗರ್ ಕರಗಿದ ಲೋಹವನ್ನು ಸ್ಪ್ರೂ, ರನ್ನರ್ ಮತ್ತು ಗೇಟ್ ಸಿಸ್ಟಮ್ ಮೂಲಕ ಡೈ ಕುಹರದೊಳಗೆ ಒತ್ತಾಯಿಸುತ್ತದೆ.ಒತ್ತಡವು ಅಚ್ಚನ್ನು ಸಂಪೂರ್ಣವಾಗಿ ತುಂಬಲು ಸಹಾಯ ಮಾಡುತ್ತದೆ ಮತ್ತು ಅಪೇಕ್ಷಿತ ಆಕಾರವನ್ನು ಸಾಧಿಸುವುದನ್ನು ಖಚಿತಪಡಿಸುತ್ತದೆ.

④ ಘನೀಕರಣ: ಕರಗಿದ ಲೋಹವನ್ನು ಡೈಗೆ ಚುಚ್ಚಿದಾಗ, ಅದು ತ್ವರಿತವಾಗಿ ತಣ್ಣಗಾಗುತ್ತದೆ ಮತ್ತು ಡೈ ಕುಳಿಯೊಳಗೆ ಗಟ್ಟಿಯಾಗುತ್ತದೆ.ಲೋಹವು ಏಕರೂಪವಾಗಿ ಮತ್ತು ದೋಷಗಳಿಲ್ಲದೆ ಘನೀಕರಿಸುವುದನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು ತಂಪಾಗಿಸುವ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಎಚ್ಚರಿಕೆಯಿಂದ ನಿಯಂತ್ರಿಸಲಾಗುತ್ತದೆ.

⑤ಎಜೆಕ್ಷನ್: ಲೋಹವು ಘನೀಕರಿಸಿದ ಮತ್ತು ಸಾಕಷ್ಟು ತಂಪಾಗಿಸಿದ ನಂತರ, ಡೈ ಅರ್ಧಭಾಗಗಳನ್ನು ತೆರೆಯಲಾಗುತ್ತದೆ ಮತ್ತು ಡೈ ಕ್ಯಾಸ್ಟಿಂಗ್ ಎಂದೂ ಕರೆಯಲ್ಪಡುವ ಎರಕಹೊಯ್ದವನ್ನು ಡೈ ಕ್ಯಾವಿಟಿಯಿಂದ ಹೊರಹಾಕಲಾಗುತ್ತದೆ.ಎಜೆಕ್ಷನ್ ಪಿನ್ಗಳು ಅಥವಾ ಎಜೆಕ್ಟರ್ ಪ್ಲೇಟ್ಗಳು ಡೈನಿಂದ ಎರಕಹೊಯ್ದವನ್ನು ತಳ್ಳಲು ಸಹಾಯ ಮಾಡುತ್ತದೆ.

⑥ಟ್ರಿಮ್ಮಿಂಗ್ ಮತ್ತು ಫಿನಿಶಿಂಗ್: ಹೊರಹಾಕಿದ ಡೈ ಕಾಸ್ಟಿಂಗ್ ಅದರ ಅಂಚುಗಳ ಸುತ್ತಲೂ ಫ್ಲ್ಯಾಷ್ ಎಂದು ಕರೆಯಲ್ಪಡುವ ಹೆಚ್ಚುವರಿ ವಸ್ತುಗಳನ್ನು ಹೊಂದಿರಬಹುದು.ಅಂತಿಮ ಅಪೇಕ್ಷಿತ ಆಕಾರವನ್ನು ಸಾಧಿಸಲು ಈ ಹೆಚ್ಚುವರಿ ವಸ್ತುವನ್ನು ಟ್ರಿಮ್ ಮಾಡಲಾಗಿದೆ.ಎರಕದ ಮೇಲ್ಮೈ ಮತ್ತು ಆಯಾಮದ ನಿಖರತೆಯನ್ನು ಪರಿಷ್ಕರಿಸಲು ಮ್ಯಾಚಿಂಗ್, ಸ್ಯಾಂಡಿಂಗ್ ಅಥವಾ ಪಾಲಿಶಿಂಗ್ನಂತಹ ಹೆಚ್ಚುವರಿ ಪೂರ್ಣಗೊಳಿಸುವ ಪ್ರಕ್ರಿಯೆಗಳನ್ನು ನಿರ್ವಹಿಸಬಹುದು.

⑦ ನಂತರದ-ಚಿಕಿತ್ಸೆ: ನಿರ್ದಿಷ್ಟ ಅವಶ್ಯಕತೆಗಳು ಮತ್ತು ಡೈ ಎರಕದ ಅನ್ವಯವನ್ನು ಅವಲಂಬಿಸಿ, ಹೆಚ್ಚುವರಿ ನಂತರದ ಚಿಕಿತ್ಸೆಯ ಪ್ರಕ್ರಿಯೆಗಳನ್ನು ಕೈಗೊಳ್ಳಬಹುದು.ಇವುಗಳು ಶಾಖ ಚಿಕಿತ್ಸೆ, ಮೇಲ್ಮೈ ಲೇಪನ, ಚಿತ್ರಕಲೆ ಅಥವಾ ಎರಕದ ಗುಣಲಕ್ಷಣಗಳು ಅಥವಾ ನೋಟವನ್ನು ಹೆಚ್ಚಿಸಲು ಅಗತ್ಯವಿರುವ ಯಾವುದೇ ಪೂರ್ಣಗೊಳಿಸುವ ಪ್ರಕ್ರಿಯೆಗಳನ್ನು ಒಳಗೊಂಡಿರಬಹುದು.

ನೈಜ ಪರಿಸ್ಥಿತಿಗೆ ಅನುಗುಣವಾಗಿ ಡೈ ಕಾಸ್ಟಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಹೇಗೆ ಆರಿಸುವುದು?

ಸೂಕ್ತವಾದ ಡೈ ಕಾಸ್ಟಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಆಯ್ಕೆ ಮಾಡುವುದು ಹಲವಾರು ಅಂಶಗಳು ಮತ್ತು ವಾಸ್ತವಿಕ ಪರಿಸ್ಥಿತಿಗೆ ಸಂಬಂಧಿಸಿದ ಪರಿಗಣನೆಗಳನ್ನು ಅವಲಂಬಿಸಿರುತ್ತದೆ.ಡೈ ಕಾಸ್ಟಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಆಯ್ಕೆಮಾಡುವಾಗ ಪರಿಗಣಿಸಬೇಕಾದ ಕೆಲವು ಪ್ರಮುಖ ಅಂಶಗಳು ಇಲ್ಲಿವೆ:

ವಸ್ತು:ಎರಕಹೊಯ್ದಕ್ಕಾಗಿ ಬಳಸಬೇಕಾದ ಲೋಹ ಅಥವಾ ಮಿಶ್ರಲೋಹದ ಪ್ರಕಾರವನ್ನು ಗುರುತಿಸಿ.ವಿಭಿನ್ನ ಲೋಹಗಳು ಕರಗುವ ತಾಪಮಾನ, ದ್ರವತೆ ಮತ್ತು ಕುಗ್ಗುವಿಕೆ ದರದಂತಹ ವಿಶಿಷ್ಟ ಗುಣಲಕ್ಷಣಗಳನ್ನು ಮತ್ತು ಗುಣಲಕ್ಷಣಗಳನ್ನು ಹೊಂದಿವೆ.ಶಕ್ತಿ, ತೂಕ, ತುಕ್ಕು ನಿರೋಧಕತೆ ಮತ್ತು ಉಷ್ಣ ವಾಹಕತೆಯಂತಹ ಭಾಗ ಅಥವಾ ಉತ್ಪನ್ನದ ನಿರ್ದಿಷ್ಟ ಅವಶ್ಯಕತೆಗಳನ್ನು ಪರಿಗಣಿಸಿ ಮತ್ತು ಆಯ್ಕೆಮಾಡಿದ ವಸ್ತುಗಳಿಗೆ ಸೂಕ್ತವಾದ ಡೈ ಕಾಸ್ಟಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಆಯ್ಕೆಮಾಡಿ.

ಭಾಗದ ಸಂಕೀರ್ಣತೆ:ತಯಾರಿಸಬೇಕಾದ ಭಾಗ ಅಥವಾ ಉತ್ಪನ್ನದ ಸಂಕೀರ್ಣತೆಯನ್ನು ನಿರ್ಣಯಿಸಿ.ಇದು ಸಂಕೀರ್ಣವಾದ ಆಕಾರಗಳು, ತೆಳುವಾದ ಗೋಡೆಗಳು, ಅಂಡರ್ಕಟ್ಗಳು ಅಥವಾ ಸಂಕೀರ್ಣ ಆಂತರಿಕ ವೈಶಿಷ್ಟ್ಯಗಳನ್ನು ಹೊಂದಿದೆಯೇ ಎಂದು ನಿರ್ಧರಿಸಿ.ಹೆಚ್ಚಿನ ಒತ್ತಡದ ಡೈ ಕಾಸ್ಟಿಂಗ್ (HPDC) ಅಥವಾ ಮಲ್ಟಿ-ಸ್ಲೈಡ್ ಡೈ ಕಾಸ್ಟಿಂಗ್ನಂತಹ ಕೆಲವು ಡೈ ಕಾಸ್ಟಿಂಗ್ ಪ್ರಕ್ರಿಯೆಗಳು ಬಿಗಿಯಾದ ಸಹಿಷ್ಣುತೆಗಳೊಂದಿಗೆ ಸಂಕೀರ್ಣ ಭಾಗಗಳನ್ನು ಉತ್ಪಾದಿಸಲು ಹೆಚ್ಚು ಸೂಕ್ತವಾಗಿರುತ್ತದೆ, ಆದರೆ ಇತರವು ಸರಳವಾದ ವಿನ್ಯಾಸಗಳಿಗೆ ಹೆಚ್ಚು ಸೂಕ್ತವಾಗಿರುತ್ತದೆ.

ಉತ್ಪಾದನಾ ಪ್ರಮಾಣ:ಅಗತ್ಯವಿರುವ ಉತ್ಪಾದನಾ ಪ್ರಮಾಣವನ್ನು ಪರಿಗಣಿಸಿ.ಡೈ ಕಾಸ್ಟಿಂಗ್ ಪ್ರಕ್ರಿಯೆಗಳನ್ನು ಹೆಚ್ಚಿನ ಪ್ರಮಾಣದ ಉತ್ಪಾದನೆಗೆ ಹೆಚ್ಚಿನ ಒತ್ತಡದ ಡೈ ಕಾಸ್ಟಿಂಗ್ (HPDC) ಮತ್ತು ಕಡಿಮೆ-ಒತ್ತಡದ ಡೈ ಕಾಸ್ಟಿಂಗ್ (LPDC) ಅಥವಾ ಕಡಿಮೆ ಸಂಪುಟಗಳಿಗೆ ಗ್ರಾವಿಟಿ ಡೈ ಕಾಸ್ಟಿಂಗ್ ಎಂದು ವರ್ಗೀಕರಿಸಬಹುದು.ದೊಡ್ಡ-ಪ್ರಮಾಣದ ಉತ್ಪಾದನೆಗೆ HPDC ವಿಶಿಷ್ಟವಾಗಿ ಹೆಚ್ಚು ಪರಿಣಾಮಕಾರಿ ಮತ್ತು ವೆಚ್ಚ-ಪರಿಣಾಮಕಾರಿಯಾಗಿದೆ, ಆದರೆ LPDC ಮತ್ತು ಗ್ರಾವಿಟಿ ಡೈ ಎರಕಹೊಯ್ದವು ಸಣ್ಣ ಉತ್ಪಾದನಾ ರನ್ಗಳು ಅಥವಾ ಮೂಲಮಾದರಿಗಳಿಗೆ ಹೆಚ್ಚು ಸೂಕ್ತವಾಗಿರುತ್ತದೆ.

ಮೇಲ್ಮೈ ಮುಕ್ತಾಯ ಮತ್ತು ನಿಖರತೆ:ಅಪೇಕ್ಷಿತ ಮೇಲ್ಮೈ ಮುಕ್ತಾಯ ಮತ್ತು ಭಾಗದ ಆಯಾಮದ ನಿಖರತೆಯ ಅವಶ್ಯಕತೆಗಳನ್ನು ಮೌಲ್ಯಮಾಪನ ಮಾಡಿ.ಸ್ಕ್ವೀಜ್ ಕಾಸ್ಟಿಂಗ್ ಅಥವಾ ವ್ಯಾಕ್ಯೂಮ್ ಡೈ ಕಾಸ್ಟಿಂಗ್ನಂತಹ ಕೆಲವು ಡೈ ಕಾಸ್ಟಿಂಗ್ ಪ್ರಕ್ರಿಯೆಗಳು ಸಾಂಪ್ರದಾಯಿಕ ಅಧಿಕ-ಒತ್ತಡದ ಡೈ ಕಾಸ್ಟಿಂಗ್ಗೆ ಹೋಲಿಸಿದರೆ ಸುಧಾರಿತ ಮೇಲ್ಮೈ ಮುಕ್ತಾಯ ಮತ್ತು ಬಿಗಿಯಾದ ಸಹಿಷ್ಣುತೆಗಳನ್ನು ಒದಗಿಸುತ್ತದೆ.ಅಸಾಧಾರಣ ಮೇಲ್ಮೈ ಮೃದುತ್ವ ಅಥವಾ ನಿಖರ ಆಯಾಮಗಳ ಅಗತ್ಯವಿರುವ ಭಾಗಗಳಿಗೆ ಈ ಪ್ರಕ್ರಿಯೆಗಳನ್ನು ಆದ್ಯತೆ ನೀಡಬಹುದು.

ಉಪಕರಣ ಮತ್ತು ಸಲಕರಣೆ:ಡೈ ಕಾಸ್ಟಿಂಗ್ ಪ್ರಕ್ರಿಯೆಗೆ ಅಗತ್ಯವಿರುವ ಉಪಕರಣಗಳು ಮತ್ತು ಸಲಕರಣೆಗಳ ಲಭ್ಯತೆಯನ್ನು ನಿರ್ಣಯಿಸಿ.ಕೆಲವು ಪ್ರಕ್ರಿಯೆಗಳಿಗೆ ವಿಶೇಷವಾದ ಯಂತ್ರೋಪಕರಣಗಳು ಬೇಕಾಗಬಹುದು, ಉದಾಹರಣೆಗೆ ಅಧಿಕ-ಒತ್ತಡದ ಡೈ ಕಾಸ್ಟಿಂಗ್ ಯಂತ್ರಗಳು ಅಥವಾ ಕಡಿಮೆ-ಒತ್ತಡದ ಎರಕದ ವ್ಯವಸ್ಥೆಗಳು.ಆಯ್ಕೆಮಾಡಿದ ಪ್ರಕ್ರಿಯೆಗೆ ಅಗತ್ಯವಾದ ಪರಿಕರಗಳು ಮತ್ತು ಸಲಕರಣೆಗಳನ್ನು ಸ್ವಾಧೀನಪಡಿಸಿಕೊಳ್ಳುವ ಅಥವಾ ಮಾರ್ಪಡಿಸುವ ವೆಚ್ಚ, ಪ್ರಮುಖ ಸಮಯ ಮತ್ತು ಕಾರ್ಯಸಾಧ್ಯತೆಯನ್ನು ಪರಿಗಣಿಸಿ.

ವೆಚ್ಚ ಮತ್ತು ದಕ್ಷತೆ:ಡೈ ಕಾಸ್ಟಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯ ಒಟ್ಟಾರೆ ವೆಚ್ಚ-ಪರಿಣಾಮಕಾರಿತ್ವ ಮತ್ತು ದಕ್ಷತೆಯನ್ನು ಮೌಲ್ಯಮಾಪನ ಮಾಡಿ.ವಸ್ತು ವೆಚ್ಚಗಳು, ಉಪಕರಣದ ವೆಚ್ಚಗಳು, ಉತ್ಪಾದನಾ ಚಕ್ರದ ಸಮಯ, ಶಕ್ತಿಯ ಬಳಕೆ ಮತ್ತು ಕಾರ್ಮಿಕ ಅವಶ್ಯಕತೆಗಳಂತಹ ಅಂಶಗಳನ್ನು ಪರಿಗಣಿಸಿ.ನಿರ್ದಿಷ್ಟ ಉತ್ಪಾದನಾ ಅವಶ್ಯಕತೆಗಳಿಗಾಗಿ ಹೆಚ್ಚು ವೆಚ್ಚ-ಪರಿಣಾಮಕಾರಿ ಆಯ್ಕೆಯನ್ನು ನಿರ್ಧರಿಸಲು ವಿವಿಧ ಪ್ರಕ್ರಿಯೆಗಳ ಅನುಕೂಲಗಳು ಮತ್ತು ಮಿತಿಗಳನ್ನು ಹೋಲಿಕೆ ಮಾಡಿ.

ಪರಿಣತಿ ಮತ್ತು ಅನುಭವ:ನಿಮ್ಮ ಸಂಸ್ಥೆಯಲ್ಲಿ ಅಥವಾ ಡೈ ಕಾಸ್ಟಿಂಗ್ ಪೂರೈಕೆದಾರರಿಂದ ಲಭ್ಯವಿರುವ ಪರಿಣತಿ ಮತ್ತು ಅನುಭವವನ್ನು ಗಣನೆಗೆ ತೆಗೆದುಕೊಳ್ಳಿ.ಕೆಲವು ಪ್ರಕ್ರಿಯೆಗಳಿಗೆ ವಿಶೇಷ ಜ್ಞಾನ, ಕೌಶಲ್ಯ ಮತ್ತು ಸಲಕರಣೆಗಳ ಸೆಟಪ್ ಅಗತ್ಯವಿರಬಹುದು.ಆಯ್ಕೆಮಾಡಿದ ಡೈ ಕಾಸ್ಟಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯ ಯಶಸ್ವಿ ಅನುಷ್ಠಾನವನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು ನಿಮ್ಮ ತಂಡ ಅಥವಾ ಸಂಭಾವ್ಯ ಪಾಲುದಾರರ ಸಾಮರ್ಥ್ಯಗಳು ಮತ್ತು ಅನುಭವವನ್ನು ಮೌಲ್ಯಮಾಪನ ಮಾಡಿ.

ಈ ಅಂಶಗಳನ್ನು ಎಚ್ಚರಿಕೆಯಿಂದ ಪರಿಗಣಿಸಿ ಮತ್ತು ಕ್ಷೇತ್ರದ ತಜ್ಞರೊಂದಿಗೆ ಸಮಾಲೋಚಿಸುವ ಮೂಲಕ, ನೀವು ತಿಳುವಳಿಕೆಯುಳ್ಳ ನಿರ್ಧಾರವನ್ನು ತೆಗೆದುಕೊಳ್ಳಬಹುದು ಮತ್ತು ನಿಮ್ಮ ನಿರ್ದಿಷ್ಟ ಪರಿಸ್ಥಿತಿಗೆ ಸೂಕ್ತವಾದ ಡೈ ಕಾಸ್ಟಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಆಯ್ಕೆ ಮಾಡಬಹುದು.

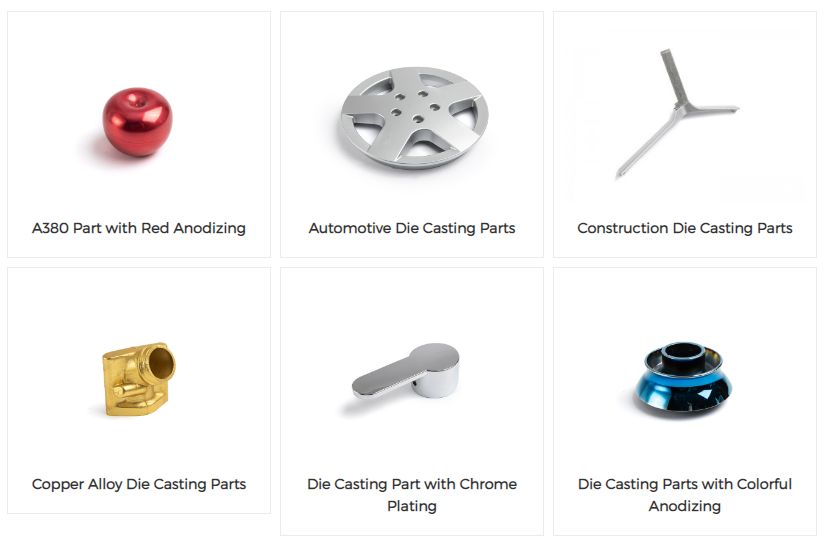

ಸಮಾಲೋಚಿಸಲು ಅಂತಹ ಬಲವಾದ ಪೂರೈಕೆದಾರರಾದ Xiamen Ruicheng ಗೆ ಸುಸ್ವಾಗತ, ನೀವು ವೃತ್ತಿಪರ ಸಲಹೆಯನ್ನು ಪಡೆಯುತ್ತೀರಿ!

ಪೋಸ್ಟ್ ಸಮಯ: ಫೆಬ್ರವರಿ-05-2024